قبل ما يقرب من 100 عام، كانت تُستخدم فجوات الأقطاب الكهربائية (من نوع القضيب أو الكرة أو الأنبوب) للحد من زيادة الفولتية على المعدات (Sakshaug، 1991). لا تزال بعض هذه الأنظمة، وخاصة فجوات الأنابيب، قيد الخدمة حتى اليوم. ومع ذلك، فإن خصائص جهد الشرارة مقابل زمن جبهة الصاعقة لا تتوافق جيدًا مع خصائص تحمل العزل لنفس الجبهة، مما يجعل التنسيق صعبًا.

الخطوة التالية في التطور كانت إضافة عنصر مقاوم على التوالي مع الفجوة، للحد من تيار المتابعة بعد تفريغ مانعة الصواعق. وكان الأمل أن يسمح هذا التحديد للتيار لمانعة الصواعق بقطع التيار، بدلاً من الاعتماد على قاطع دائرة أو فتيل قريب. في الوقت نفسه، يجب أن يكون الجهد عبر المقاومة أثناء التفريغ منخفضًا بما يكفي بحيث لا يسمح بظهور جهد مفرط على المعدات المحمية.

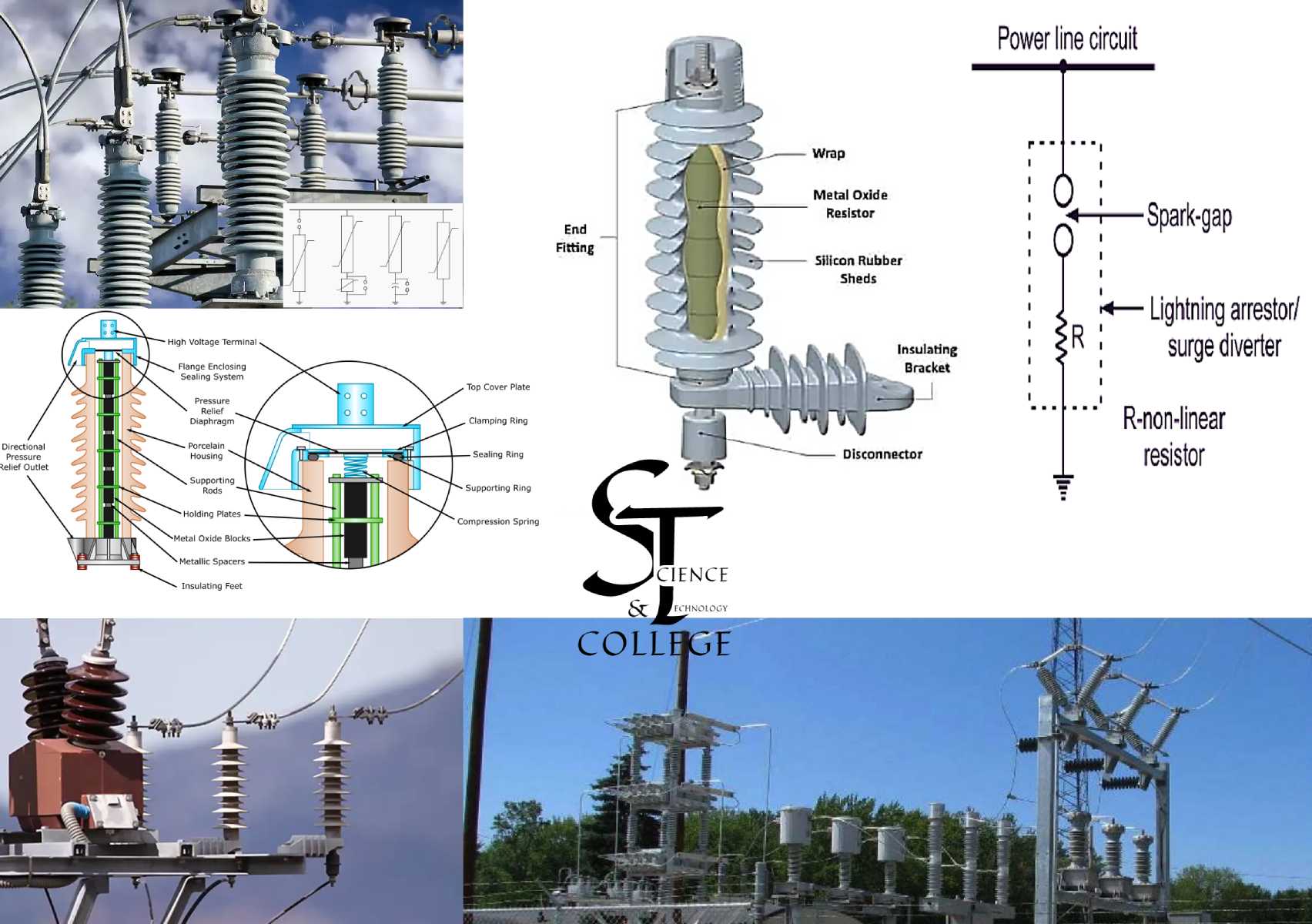

وقد أدت هذه المتطلبات المتضاربة إلى استخدام عناصر مقاومة غير خطية معقدة ومكلفة، تضمنت مواد صلبة وسائلة مع عبء صيانة عالٍ. وبدءًا من عام 1930 تقريبًا، تم استخدام كربيد السيليكون (SiC) كعنصر مقاوم غير خطي، مما أدى إلى تحسين كبير في خصائص الحماية. ونظرًا لأن SiC كان يمرر تيارًا ملحوظًا عند الجهد الاسمي، كان لا بد من توفير فجوة شرارية تمنع التوصيل في الظروف العادية. بعد تفريغ مانعة الصواعق، يجب أن تغلق هذه الفجوات مرة أخرى ضد تيار المتابعة، وإلا ستفشل مانعة الصواعق حراريًا.

في منتصف خمسينيات القرن الماضي، تم تطوير فجوات نشطة لموانع كربيد السيليكون، وتضمنت هذه الفجوات عناصر مساعدة تقوم بـ:

- تأيين الفجوة قبل التفريغ للحصول على مستويات حماية أفضل.

- إطالة القوس الناتج عن تيار المتابعة وتحريك نقاط اتصاله لتحقيق أداء قطع أفضل.

تم استخدام موانع SiC بنجاح على أنظمة الجهد العالي حتى 345 كيلو فولت، لكن ظهرت بعض القيود في الحماية من صواعق التحويل، وقدرة تفريغ الطاقة، وقدرة تخفيف الضغط. نظرًا لاحتوائها على كل من الفجوات وكتل SiC، زاد ارتفاع مانعة الصواعق بشكل جعل من الصعب تنفيس الضغط المتولد أثناء العطل، مما حدّ من تصنيفها في تخفيف الضغط.

وبسبب خصائص التفريغ الخاصة بها بالنسبة للتردد أو زمن الجبهة، كانت موانع SiC مثالية للصواعق، لكنها كانت أقل فعالية في التعامل مع الصواعق ذات الجبهات الحادة جدًا أو جبهات التحويل البطيئة.

في منتصف السبعينيات، تم تطوير موانع صواعق من أكسيد المعدن وأصبحت منتجات تجارية (Sakshaug وآخرون، 1977). كتل أكسيد المعدن أكثر لا خطية بكثير من كربيد السيليكون، لذا تمرر فقط ميلي أمبيرات قليلة عند الجهد الاسمي للتيار المتردد. ومع مرور الوقت، أصبح بالإمكان الاستغناء عن الفجوات تمامًا، على الرغم من أن بعض التصاميم المبكرة استمرت في استخدامها.

مزايا موانع أكسيد المعدن مقارنة بكربيد السيليكون:

- لا حاجة للفجوات النشطة، مما يحسن الموثوقية.

- يمكن لأكسيد المعدن تفريغ طاقة أكبر بكثير لكل وحدة حجم.

- يوفر حماية أفضل ضد مجموعة أوسع من موجات الصواعق، بما في ذلك صواعق التحويل.

- تقليل الارتفاع الكلي للمانعة نتيجة إلغاء الفجوات، مما يزيد من قدرتها على تخفيف الضغط.

اليوم، تُستخدم موانع أكسيد المعدن في جميع التطبيقات الجديدة تقريبًا. وقد سمحت بإمكانيات جديدة مثل حماية المكثفات على التوالي والتحكم في صواعق التحويل في الخطوط الهوائية، وهي أمور لم تكن ممكنة باستخدام كربيد السيليكون.

ومع ذلك، لا تزال العديد من موانع SiC في الخدمة. وقد سجل بعض الباحثين معدلات فشل مرتفعة لهذه الموانع في أنظمة التوزيع ذات الجهد المتوسط بسبب تسرب الرطوبة بعد عدة سنوات من الخدمة. إلا أن هذه التجربة لا تنطبق بالضرورة على الموانع الموجودة في المحطات الفرعية. وإذا ظهرت مشاكل من هذا النوع، فمن المنطقي استبدالها بشكل منهجي، وإلا فإنه يمكن الإبقاء على الموانع القديمة طالما أن استخدامها الأصلي كان مناسبًا.

تُظهر “الشكل 1” الاستخدام العام للفجوات في موانع الصواعق. التصميم ذو الفجوة (1a) ينطبق على كربيد السيليكون، بينما التصميم بدون فجوة (1d) ينطبق على الجيل الأحدث من أكسيد المعدن. استخدم مصنع تصميم الفجوة الجانبية (1b) في موانع أكسيد المعدن المبكرة. في الحالة المستقرة، كانت كلتا المادتين غير الخطيتين تتحملان الجهد الاسمي، مما يقلل التيار قليلًا. أثناء التفريغ، تشتعل الفجوة لتجاوز الجزء الأصغر من أكسيد المعدن، مما يقلل من جهد التفريغ ويوفر حماية أفضل.

كما استخدم مصنع آخر فجوة على التوالي مع توزيع سعوي (1c) في النماذج المبكرة. هذا يقلل الجهد على أكسيد المعدن في الوضع المستقر، وتشتعل الفجوة على الفور أثناء التفريغ بفضل التوزيع السعوي.

الجيل الأحدث من أكسيد المعدن لا يحتاج إلى هذه الفجوات، على الرغم من وجود بعض التوجهات لاستخدامها لأغراض محددة (مثل التنسيق بين الموانع أو تحمل الزيادة المؤقتة في الجهد).

يجب تركيب مانعة الصواعق على شيء مثل خزان محول أو قاعدة. كما يجب توصيلها بالنظام المحمي، غالبًا عن طريق سلك أو موصل. لاحقًا، سيتم توضيح أن هذه التوصيلات لها تأثيرات مهمة على الحماية، خاصة ضد الصواعق الحادة.

يُستخدم غالبًا جهاز فصل قاعدة التأريض في أنظمة التوزيع. إذا فشلت المانعة وبدأت في تمرير تيار مستمر، ينفجر جهاز الفصل ويفصل قاعدة المانعة عن الأرض خلال حوالي ثانية أو أقل. يمكن للمانعة أن تبقى متصلة بالنظام حتى يتم استبدالها من قبل الفنيين، دون الحاجة إلى فصل الخدمة عن العملاء. ومع ذلك، لا توفر المانعة أي حماية خلال هذه الفترة. سيكون هناك مؤشر مرئي واضح لفصل التأريض، إذ ستتدلى قاعدة التأريض تحت المانعة، ما يستدعي الفحص الدوري للحفاظ على الحماية.

تُركب بعض موانع الصواعق في المحطات أو المنشآت الصناعية مع “عدادات صواعق”، وهي ملحقات توصل على وصلة التأريض، وتقدم وظيفتين:

- مقياس تيار مستمر، يقيس بالميلي أمبير؛ إذا زاد التيار بمرور الوقت، قد يشير ذلك إلى تلف حراري، لكن التقييم قد يتأثر بوجود التوافقيات أو تسرب تيار خارجي.

- عداد يشير إلى عدد مرات تفريغ التيار نتيجة الصواعق التي تتجاوز حدًا معينًا، وقد يختلف هذا الحد حسب التردد أو زمن الجبهة. ومع أن العداد يسجل الأحداث، فإنه لا يحدد بالضرورة مستوى الجهد الذي تم الوصول إليه خلال تلك التفريغات.

لاستخدام عدادات الصواعق بفعالية، يجب مراقبتها دوريًا منذ بداية التشغيل.